Pour ne rien manquer, abonnez-vous à notre newsletter et recevez tous les mois les dernières actualités Bluebirds et des différents secteurs

Restons connectés

Restons connectés

Pour ne rien manquer, abonnez-vous à notre newsletter et recevez tous les mois les dernières actualités Bluebirds et des différents secteurs

World Class Manufacturing (WCM), Six Sigma, Manufacturing Excellence, approche Kaizen, Total Quality, Temple du JIT… Il existe une profusion de littérature et de théories, toujours plus compliquées, de plus en plus pointues, incompréhensibles et évidement, toujours plus couteuses avec des résultats souvent difficiles à obtenir et encore plus à prouver.

L’industrie pharmaceutique, dans sa recherche de la performance industrielle a été très férue de ces approches, mais le retour sur ces investissements n’a pas toujours été garanti ni prouvé.

Les exemples d’échecs sont nombreux dans cette industrie. C’est le cas par exemple de cette entreprise pharmaceutique qui a dépensé des millions pour faire obtenir le niveau Black Belt (chef de projets complexes et stratégiques Six Sigma) à 765 personnes, et qui finalement ne constate aucune optimisation des processus, à part 765 CV embellis qui ont certainement été utiles à leurs titulaires pour négocier un meilleur salaire ailleurs.

C’est aussi le cas de ce grand groupe international du secteur qui au bout de 5 ans de démarche WCM (World Class Manufacturing) acharnée, a toutes les peines pour générer les économies promises.

Devant les pressions que subit le secteur (baisse des prix, absence de blockbusters, compétitivité accrue, explosion des coûts de la R&D, …), ajoutés aux transformations attendues dans le monde occidental pour rapatrier les productions sur le territoire et pour être moins dépendant de la Chine et de l’Inde, il est grand temps de revenir à l’essentiel et d’adopter une démarche lean (c’est-à-dire au plus juste) pour le lean management lui-même et revenir aux basiques.

L’amélioration continue est avant tout un état d’esprit et une culture pour tous qui permet d’améliorer la façon de faire les choses, chaque jour, jour après jour, tous les jours par petites touches.

L’amélioration ne peut être visible que si chacun dans son domaine et chaque jour se doit de se poser et de répondre à trois questions essentielles :

L’objectif de chacun étant de se rapprocher des 4 objectifs suivants :

Imaginez que chaque employé de l’entreprise se pose quotidiennement ces trois questions et leur trouve une réponse, quel en serait l’impact sur les résultats et sur la performance globale de l’entreprise ?

Une méthode simplifiée pour le lean est possible, elle cible la résolution des problèmes à tous les niveaux en se concentrant à chaque niveau sur les 3 priorités à traiter et selon le principe : un problème résolu, un autre prend sa place pour être résolu à son tour.

Chaque entité élémentaire de l’entreprise doit connaitre ses propres objectifs pour une période donnée et la contribution qu’elle doit apporter pour la réussite de l’entreprise.

Ces objectifs sont définis moyennant le déroulement du processus participatif de « déploiement de la stratégie » et qui permet de décliner les objectifs de l’entreprise en sous-objectifs cohérents pour chaque niveau de l’organisation, depuis la Direction générale jusqu’à chaque machine de production par exemple.

Une fois les objectifs déclinés et les rebouclages faits, le processus d’amélioration continue est lancé.

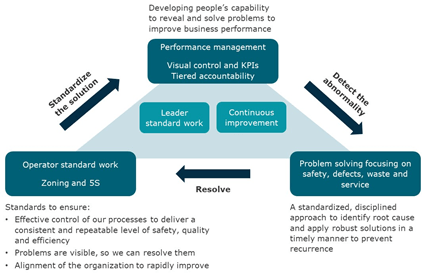

Celui-ci s’articule autour de plusieurs principes simples, appliqués partout, mesurables et qui fonctionnent comme un système cohérent et logique :

Appliquer ces standards sert de moteur à l’amélioration continue. Une grille de maturité pour chacun de ses 6 standards et qui combine à la fois le niveau de déploiement et le résultat obtenu permettra au management de suivre la progression et l’enracinement de la culture du progrès continu.

D’expérience, mettre en place le lean juste, mobiliser les équipes et leur faire adopter le système, apporte des résultats dépassant souvent les attentes à plusieurs niveaux.

Cinq effets positifs à cette approche Lean du Lean sont attendus : amélioration de la sécurité, de la qualité, réduction de tous les gaspillages, amélioration du taux de service et développement des compétences au sein de l’entreprise.

Au-delà de ces considérations, c’est la culture de l’entreprise dans son ensemble qui change, pour passer d’un travail de pompier à une logique de progrès continu et durable.

Chez BlueBirds, nous disposons de réelles expériences et un réseau d’experts ayant une grande pratique de ces sujets dans l’industrie pharmaceutique et nous sommes à votre disposition pour vous en parler

Hichem Jouaber

Client Partner en Charge de l’Industrie Pharmaceutique

Hichem.jouaber@bluebirds.partners

+33 789986608